In questo articolo si esaminano i motivi che permettono ad alcune aziende di andare contro corrente nell’attuale crisi economica. Mentre molte aziende del comparto industriale hanno bloccato gli investimenti, a seguito della pesante riduzione degli ordinativi, altre stanno preparandosi al futuro.

In questo articolo si esaminano i motivi che permettono ad alcune aziende di andare contro corrente nell’attuale crisi economica. Mentre molte aziende del comparto industriale hanno bloccato gli investimenti, a seguito della pesante riduzione degli ordinativi, altre stanno preparandosi al futuro.

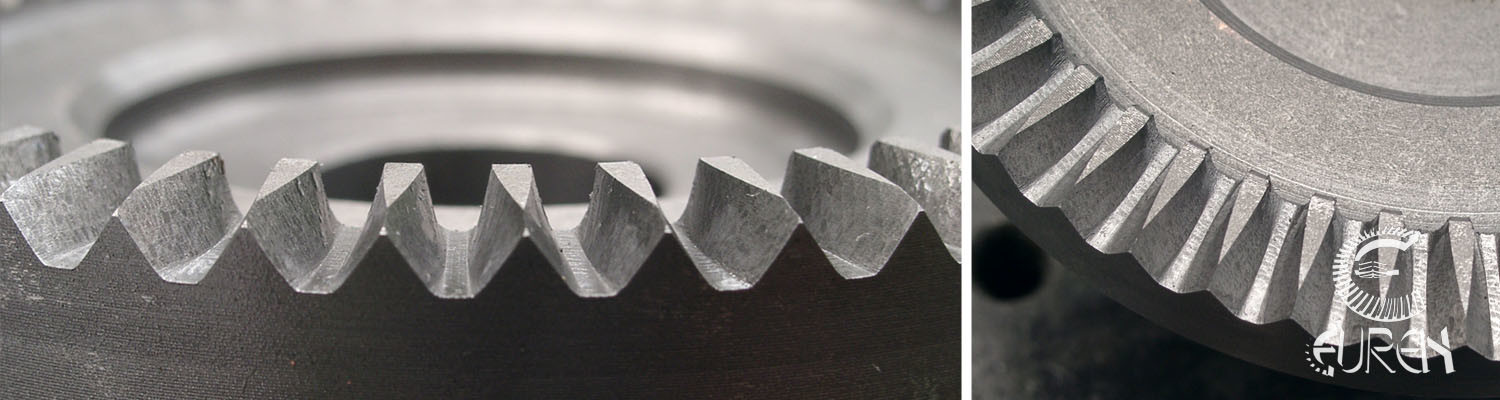

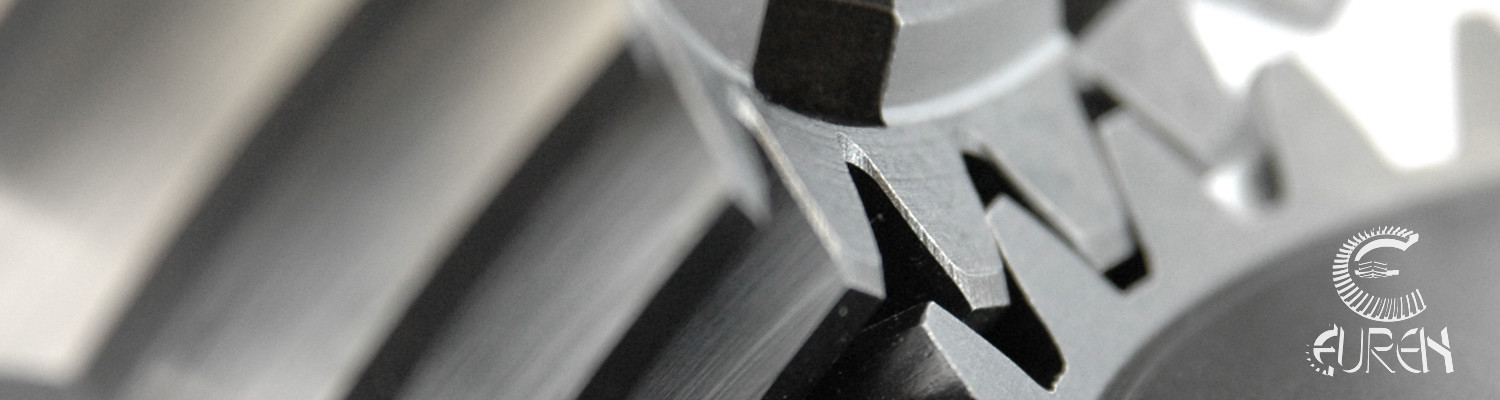

Non c’è alcun dubbio che la crisi in atto è la più pesante da molti decenni; gli ultimi dati forniti dall’ISTAT (maggio 2009) sono impressionanti: calo della produzione industriale del 23,8%, produzione di autoveicoli con una diminuzione annua del 35,1% e, rispetto la media degli ultimi tre mesi del 2008 una flessione nei primi tre mesi del 2009 del 40,7%, PIL in calo del 5,9%. Per i produttori di ingranaggi un quadro fosco, per alcuni una tragedia. Però qualche azienda, grazie alla particolarità della sua produzione, è toccata solo marginalmente da questa crisi, non solo, ma approfitta di questa situazione per perfezionare la sua organizzazione e per investire in più moderni mezzi di produzione allo scopo di migliorare tempi e qualità di produzione. Uno di questi esempi è la Euren (Bruino, Torino). Questa è un’azienda di dimensioni limitate, appena 25 dipendenti, a conduzione familiare, specializzata nella produzione di ingranaggi cilindrici, di coppie coniche, di innesti Curving Coupling, di Face Gear e vari tipi di particolari meccanici. Tutto in piccolissime serie o in singoli pezzi. Oltre al presidente Luigi Colucci, contribuiscono a guidare l’azienda i tre figli: Massimiliano, amministratore delegato, responsabile dell’ingegneria industriale e della produzione; Michele, responsabile della qualità e Giuseppe, responsabile delle prime operazioni e del marketing. Naturalmente Euren è in grado di costruire prototipi di ogni tipo di ingranaggio e anche di master di precisione, con dentature interne ed esterne, per il controllo di varie dentature.

Precisione e velocità d’esecuzione

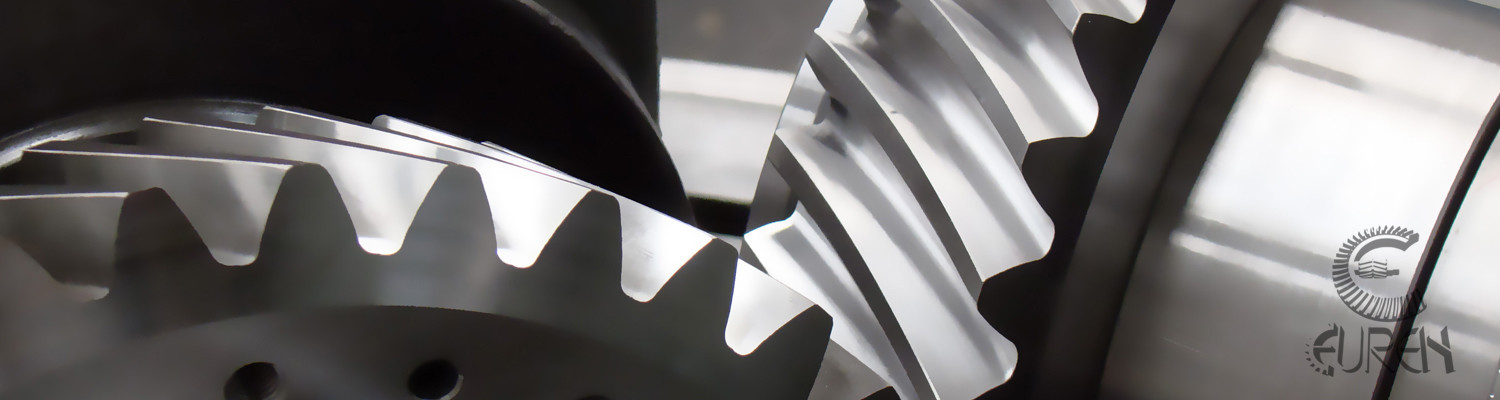

Le caratteristiche salienti di questa azienda sono la grande precisione dei prodotti e la velocità di esecuzione. Inoltre, come conferma il suo fondatore Luigi Colucci, Euren essenzialmente fornisce più che prodotti una molteplicità di servizi ai clienti. Per esempio, si possono progettare particolari rotismi per risolvere problemi di rumorosità o problemi di trasmissione in sicurezza di grandi potenze. Oppure è prassi comune rilevare le caratteristiche dimensionali di una dentatura, partendo da un pezzo rotto, e ricostruire ruote dentate, sia cilindriche che coniche, con dimensioni ignote, cioè prive di disegno: caso questo molto frequente. In sostanza esiste una forte interazione tra cliente e costruttore che permette di entrare più in profondità sui problemi ricercando le soluzioni ottimali. È ovvio che un’azienda di questo genere debba essere dotata di una struttura di alto livello tecnico e di mezzi estremamente moderni e flessibili per poter garantire precisione e rapidità di consegna. Non c’è bisogno di macchine che lavorino in automatico, non sono necessarie nemmeno macchine che producano in tempi ciclo molto ridotti, non servono caricatori automatici, ma sono essenziali macchine utensili che permettano un set-up veloce, possibilmente in automatico su almeno qualche parametro. Basti citare per esempio il caso delle dentatrici a creatore. Le grandi industrie, o coloro che producono ingranaggi in grandi serie, inseguono la tecnologia che permette alte velocità di taglio, che usa creatori in Metallo Duro o in acciai rapidi superlegati, che usano creatori con molti principi e con molti taglienti, che usano macchine predisposte al taglio a secco e così via. Nelle aziende come Euren niente di tutto questo. Si preferiscono macchine a controllo numerico, robuste, con attrezzature semplici ma che possano essere sostituite velocemente e il controllo numerico serve per regolare l’inclinazione dell’elica, l’interasse e le condizioni di lavoro in automatico, con il solo richiamo del codice del pezzo da dentare. Non solo, in molti casi sulla macchine vengono montati due creatori sullo stesso mandrino in modo da poter dentare due ingranaggi di uno stesso albero senza smontare il pezzo dalla dentatrice. Con queste premesse è evidente che non è un caso se una parte consistente della produzione di Euren è destinata al settore aeronautico, ai componenti per elicotteri o a parti speciali che vengono utilizzate per applicazioni militari, dove l’affidabilità è essenziale. È anche perfettamente naturale che una società di questo tipo venga solo sfiorata dalla crisi industriale ed economica in atto. Anzi, è in questa situazione che si coglie l’opportunità di migliorare l’organizzazione, di investire in nuovi e importanti mezzi di produzione in modo da essere ancora più efficienti e competitivi quando la bufera sarà passata. Tra l’altro, in questo momento di depressione del mercato delle macchine utensili, è possibile spuntare prezzi più bassi, con un risparmio sugli investimenti non indifferente.

La gamma produttiva

Prima di esaminare brevemente quali sono stati questi ultimi investimenti, diamo uno sguardo a come è composta la produzione della azienda che abbiamo preso come esempio. Il 70% del prodotto è costituito da ingranaggi cilindrici e il 30% di coppie coniche, più una certa quantità di particolari meccanici non dentati. La quantità di ogni commessa va da 1 a 20 pezzi, e a volte arriva a 50 pezzi tutti uguali. Vengono costruiti ingranaggi cilindrici di una vastissima gamma di moduli, da 0,3 a 24 mm con diametri fino a 1.500 mm. Per i conici il diametro massimo arriva a 900 mm con possibilità di rettifica fino a un diametro massimo di 600 mm. L’export costituisce un 15-20% soprattutto verso la Francia, Germania, in Messico e Corea del Sud. Una prima considerazione va fatta sulla difficoltà di gestione di un numero elevatissimo di piccole commesse, che richiede una visione chiara in ogni momento della situazione in officina, della valutazione, già in sede di offerta, dei mezzi produttivi utilizzabili e in particolare della disponibilità di attrezzature e utensileria. Il magazzino utensili è molto vasto e potrebbe essere considerato sproporzionato rispetto al numero di particolari eseguiti annualmente, sono disponibili circa 1.500 creatori diversi, oltre 800 coltelli stozzatori, 800 rasatori e 250 brocce, ma in primo luogo, si tratta in genere di utensili non estremamente sofisticati e poi essi sono necessari e si vogliono garantire consegne rapide. Nonostante ciò talvolta in magazzino non ci sono gli utensili ottimali e ci si deve adattare a eseguire le dentature con cicli “non convenzionali”, come per esempio: dentare con utensili che producano pro li approssimati(prevedendo una retti ca di semifinitura prima del trattamento termico), modificare utensili esistenti (in casa o all’esterno), variare le impostazioni per ottenere i giusti profili con utensili aventi moduli e angoli di pressione diversi, scegliere di dentare con coltello anziché con creatore oppure ricavare dal pieno la dentatura con una rettifica di forma.

Gli investimenti più recenti in nuove tecnologie

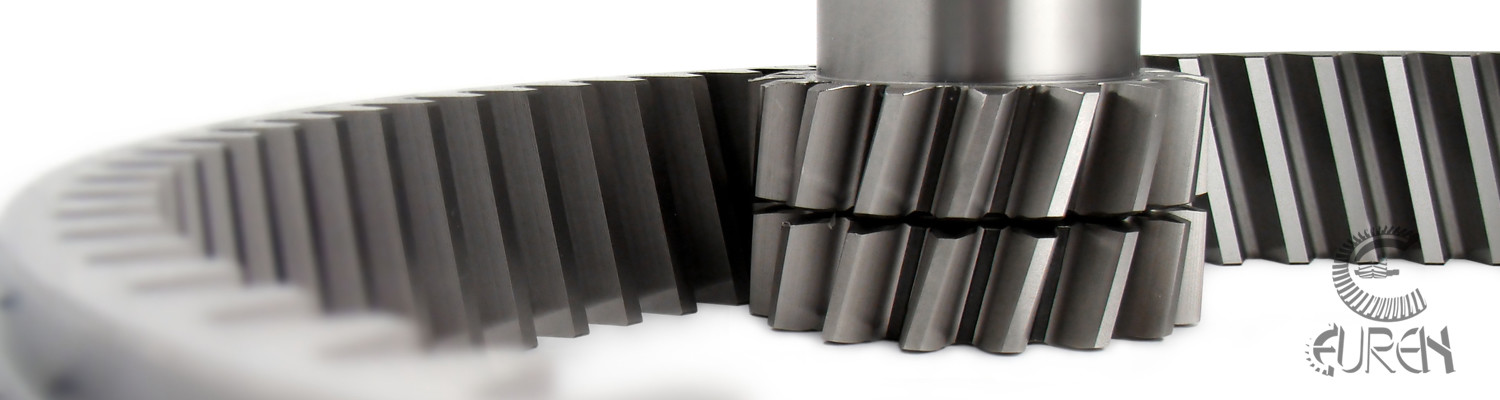

Gli investimenti effettuati negli ultimi mesi complessivamente ammontano a oltre 2 milioni di euro, che non è male per una realtà di piccole dimensioni. Circa metà di questo importo è stato speso per l’acquisto di una rettifica per conici Gleason mod. Phoenix II – 600 G. Si tratta di una macchina fondamentale che permette di rettificare pezzi fino a 600 mm di diametro e moduli no a 13 mm. Le caratteristiche principali sono riepilogate nella tabella

1. Considerando che il numero di coppie coniche retti cate è in continuo aumento la nuova macchina sarà completamente saturata. L’acquisto di questa macchina permette ora di avere una serie di vantaggi rispetto alla situazione precedente in cui la rettifica dei pezzi veniva eseguita all’esterno. Il minor numero di passaggi riduce il tempo di esecuzione e, poter gestire i pro li direttamente, consente di avere coppie coniche con accoppiamenti più precisi. Inseriti nel Controllo Numerico i dati della dentatura, il diamantatore provvede a sagomare la mola in modo preciso, tanto che già al primo tentativo i contatti tra pignone e corona sono perfetti. Ciò evidentemente riduce i costi. Poiché si tratta in genere di coppie coniche di grandi dimensioni, il cliente richiede spesso una certificazione di qualità. Le coppie sono frequentemente trattate termicamente, con una durezza di HRC 58–60 ed è quindi indispensabile rettificarle per eliminare le deformazioni dovute al trattamento termico, ottimizzare il contatto e migliorare il grado di rugosità. In definitiva il nuovo investimento si tramuta in una migliore qualità, in una maggiore flessibilità, in un minor tempo di consegna e in un minor costo di produzione. La figura 3 mostra un esempio di rilievo sui fianchi di un dente di un ingranaggio conico, con l’esecuzione del reticolo che mette in evidenza gli scostamenti (a volte voluti), tra il profilo reale e il profilo teorico lungo tutta la fascia dentata. Un’altra macchina importante entrata in o cina nelle settimane scorse è una rettifica Samputensili per ingranaggi cilindrici mod. S380 GP. Si tratta di una macchina dell’ultima generazione che ha la particolarità di avere due elettromandrini portamola, uno superiore e uno inferiore, in grado quindi di montare due diversi tipi di mole che possono finire due diversi ingranaggi di uno stesso albero con un unico montaggio in macchina. È possibile anche, su ogni mandrino montare due mole (ad esempio per sgrossatura e per finitura) , in cu si vedono entrambi i mandrini con due mole in CBN di piccolo diametro. Questa rettificatrice è stata concepita per avere il più alto grado di flessibilità e infatti può eseguire i seguenti tipi di lavorazione con il metodo di rettifica di forma:

-

dentature esterne a denti dritti ed elicoidali su ingranaggi e alberi;

-

dentature interne a denti dritti ed elicoidali;

-

rotori per compressori e viti e altri pezzi con sagoma a vite;

-

ogni tipo di profilo anche non coniugabile (ad esempio, scanalature di vari profili su alberi

-

utilizzo di mole in CBN o in ceramica.

Questa macchina si unisce alle già esistenti altre due dello stesso tipo che però hanno un solo mandrino. La rettificatrice mod. S380 GP ha tutti gli assi lineari comandati da motori lineari ad alta dinamicità e con raffreddamento a liquido mentre la rotazione dei mandrini portamola è assicurata da motori direct drive che consentono velocità di rotazione fino a 40.000 giri/min. È quindi possibile utilizzare mole di piccolo diametro (anche di 20 mm) che consentono la rettifica di ingranaggi sotto battuta. Altre recenti acquisti di macchinario sono, una rettifica Reishauer a controllo numerico che lavora per generazione con la mola a vite e uno spettrometro per il controllo e l’analisi chimica dei materiali, quest’ultimo apparecchio è essenziale se si vuole garantire la qualità degli acciai impiegati, specie quando si tratta di componenti del settore aeronautico. In conclusione si può dire che, nonostante questo rallentamento generalizzato dell’economia, alcuni guardano al futuro con ottimismo, investendo in mezzi moderni per essere pronti quando gli ordini ricominceranno ad arrivare copiosi.